Dans les systèmes électriques automobiles d’aujourd’hui, la demande de fiabilité n’a jamais été aussi élevée. Relais automobiles , qui servent de composants de commutation critiques dans l'électronique des véhicules, sont responsables du contrôle des circuits qui gèrent les systèmes d'éclairage, d'allumage, de climatisation et de sécurité. À mesure que les véhicules évoluent vers des environnements de fonctionnement intelligents, à charge élevée et à haute température, la durabilité des relais automobiles est devenue le facteur déterminant qui détermine la stabilité électrique et la longévité globales.

La durabilité n'est pas seulement une mesure de l'endurance des matériaux : elle reflète la précision de la conception technique, la gestion thermique et la cohérence électrique sous des contraintes prolongées. Comprendre comment cette caractéristique unique façonne les performances des relais automobiles en dit long sur la direction que prend l'industrie de l'électronique automobile.

Contrairement aux relais électriques ordinaires, les relais automobiles fonctionnent dans des plages de tension et de température fluctuantes, généralement de –40°C à 125°C. Cette variation nécessite des matériaux et des conceptions capables de maintenir leurs performances pendant des années de fonctionnement continu. Un relais durable garantit une résistance de contact constante, évite les dommages causés par les arcs électriques et maintient la précision de commutation même après des dizaines de milliers de cycles.

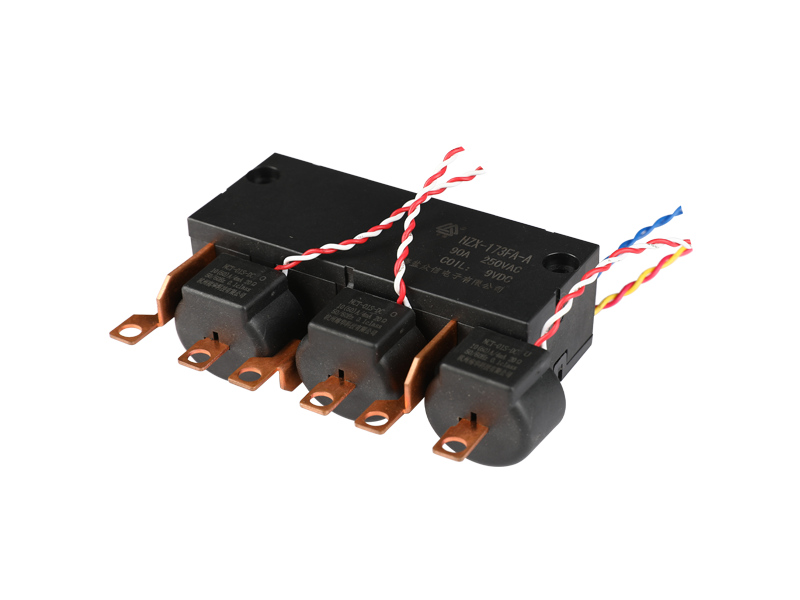

La durabilité affecte directement la fiabilité du système. La défaillance d'un seul relais automobile dans un système d'éclairage ou de carburant peut déclencher des dysfonctionnements électriques en cascade. C'est pourquoi les fabricants de relais automobiles se concentrent de plus en plus sur l'amélioration des matériaux de contact, l'optimisation de la conception des enroulements de bobines et l'utilisation de technologies d'étanchéité protectrice pour prolonger la durée de vie des produits.

La durabilité des relais automobiles est influencée par de multiples considérations structurelles et matérielles. Les aspects clés comprennent :

Composition du matériau de contact – L'utilisation de surfaces en alliage d'argent, en cuivre-tungstène ou en platine réduit l'oxydation et minimise l'érosion causée par les arcs électriques.

Qualité de l'isolation des bobines – Une isolation de haute qualité empêche la dégradation causée par la dilatation thermique et l'humidité.

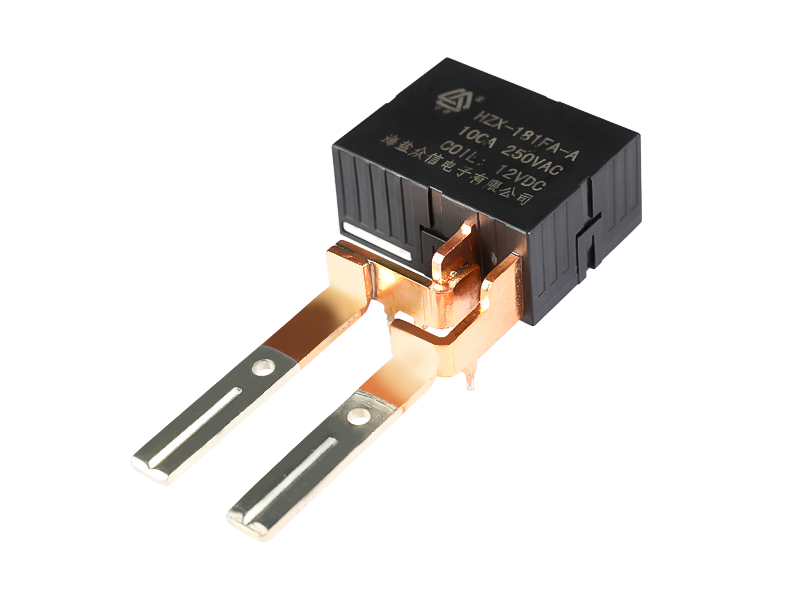

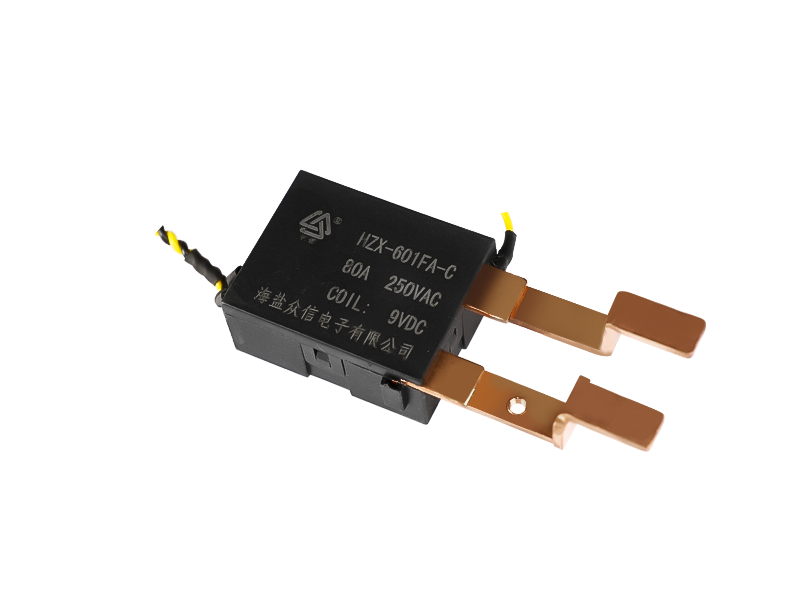

Boîtier et étanchéité – Les boîtiers en polymère avancé et le joint étanche améliorent la résistance à la poussière, à l'huile et aux vibrations.

Structure mécanique – La conception précise du ressort garantit une force de contact constante sur de longs cycles.

Conception de dissipation thermique – Les matériaux de conduction thermique efficaces maintiennent une température stable pendant un fonctionnement prolongé à courant élevé.

| Paramètre | Relais mécaniques (standard) | Relais automobiles scellés | Relais de puissance robustes |

|---|---|---|---|

| Contacter Endurance (cycles) | 50 000 à 100 000 | 100 000 à 300 000 | 300 000 |

| Plage de température de fonctionnement | -25°C à 85°C | -40°C à 125°C | -40°C à 150°C |

| Résistance à l'humidité/à la poussière | Modéré | Élevé (IP67 à IP69K) | Élevé (IP69K) |

| Capacité actuelle typique | 20-30A | 40A | 70-100A |

| Domaine d'application | Systèmes généraux du véhicule | Unités de moteur et d'éclairage | Groupe motopropulseur, modules EV |

Pour garantir la fiabilité, les fabricants de relais automobiles soumettent leurs produits à une série de tests d'endurance standardisés. Ceux-ci incluent :

Tests de choc thermique : Les relais sont soumis à des cycles entre les températures pour évaluer l'intégrité structurelle.

Résistance aux vibrations et aux chocs : Évalue la stabilité des performances dans des environnements dynamiques tels que les compartiments moteur.

Tests d'usure des contacts : Mesure la durée de vie des contacts électriques sous des commutations de charge répétées.

Résistance à l'humidité et à la corrosion : Détermine l’efficacité de l’étanchéité et la résistance du matériau.

En effectuant ces tests, les constructeurs peuvent vérifier la conformité aux normes automobiles internationales tout en garantissant des performances constantes dans des conditions de conduite réelles.

La recherche d’une plus grande durabilité a accéléré l’innovation dans les matériaux et la conception des relais. Les tendances émergentes comprennent :

Intégration de relais statiques – Bien qu'elles continuent d'évoluer, les conceptions statiques offrent une durée de vie accrue en raison de l'absence de points d'usure mécaniques.

Contacts nano-revêtus – Les revêtements de surface améliorent la conductivité tout en réduisant le risque de corrosion.

Matériaux du boîtier thermoconducteurs – Aide à dissiper la chaleur plus rapidement, prolongeant ainsi la durée de vie opérationnelle des composants internes.

Conceptions miniaturisées à haute endurance – Des relais compacts à faible résistance sont optimisés pour les systèmes EV et hybrides modernes.

Pour les ingénieurs et les équipes d’approvisionnement, la sélection de relais automobiles dont la durabilité a été prouvée n’est plus une option. Il s'agit d'une référence de performance. La durée de vie prévue de l’électronique automobile dépasse désormais souvent dix ans et chaque composant doit répondre à cette norme. La durabilité garantit des cycles de remplacement réduits, une fiabilité améliorée du véhicule et une fonctionnalité constante dans certaines conditions.

De plus, la tendance à l’électrification augmente la demande de relais capables de gérer des charges de courant plus élevées sans dégradation. Les relais automobiles durables jouent donc un rôle clé dans la transition vers les groupes motopropulseurs électriques et hybrides.

Alors que la durabilité devient le facteur décisif influençant la qualité des produits et la réputation de la marque, les fabricants de relais automobiles recalibrent leurs lignes de production vers des normes d'endurance plus élevées. Les investissements dans les systèmes de tests automatisés, les outils de précision et la synthèse avancée de matériaux stimulent l’évolution de ce secteur.

La demande de relais automobiles robustes, de relais automobiles étanches et de relais automobiles à courant élevé se développe sur les marchés des véhicules traditionnels et électriques. Les constructeurs capables de démontrer des mesures de durabilité domineront probablement les futures chaînes d’approvisionnement, car les équipementiers automobiles continuent de donner la priorité à la fiabilité à long terme et à la réduction des coûts de maintenance.

À l’ère des véhicules intelligents et électrifiés, les relais automobiles ne sont plus considérés comme de simples interrupteurs mécaniques. Ce sont des composants de précision essentiels à la sécurité, à l’efficacité et au contrôle. La durabilité, manifestée par des matériaux avancés, des technologies d'étanchéité et une conception thermique, définit la prochaine génération de normes de performance de relais.